洗煤廠案例 | 皮帶減速機在線油液監(jiān)測裝置,構建潤滑運維閉環(huán)保障

在煤炭清潔利用需求日益迫切的當下,洗煤廠作為煤炭加工核心環(huán)節(jié),其設備運維水平亟待提升。皮帶減速機作為原煤輸送、分選的 “動力中樞”,因潤滑失效導致的停機問題頻發(fā),人工監(jiān)測模式又存在諸多局限,基于此,某洗煤廠部署在線油液監(jiān)測系統(tǒng),本文將全面呈現(xiàn)該系統(tǒng)的實踐路徑與應用價值。

一、潤滑系統(tǒng)失效對煤炭供應的影響及檢測痛點

煤炭作為我國能源安全的 “壓艙石”,2024 年全國煤炭產量達 46.6 億噸,洗煤作為煤炭清潔利用的核心環(huán)節(jié),其生產連續(xù)性直接影響煤炭供應穩(wěn)定性。洗煤廠核心傳動設備 —— 皮帶減速機承擔著原煤輸送、分選的關鍵任務,而設備潤滑系統(tǒng)失效是導致停機的首要原因。

據(jù)《中國煤炭工業(yè)設備管理白皮書(2024)》數(shù)據(jù)顯示,洗煤廠傳動設備故障中,72% 與潤滑油劣化、污染物侵入相關;且人工取油檢測模式存在三大痛點:

二、項目背景:洗煤廠引入在線油液監(jiān)測技術

為提升核心設備可靠性、降低運維成本,該洗煤廠引入 2 套 YJY12 礦用本安型在線油液監(jiān)測系統(tǒng),以構建齒輪箱油液在線監(jiān)測體系,實現(xiàn)故障提前預警與預防性維護。

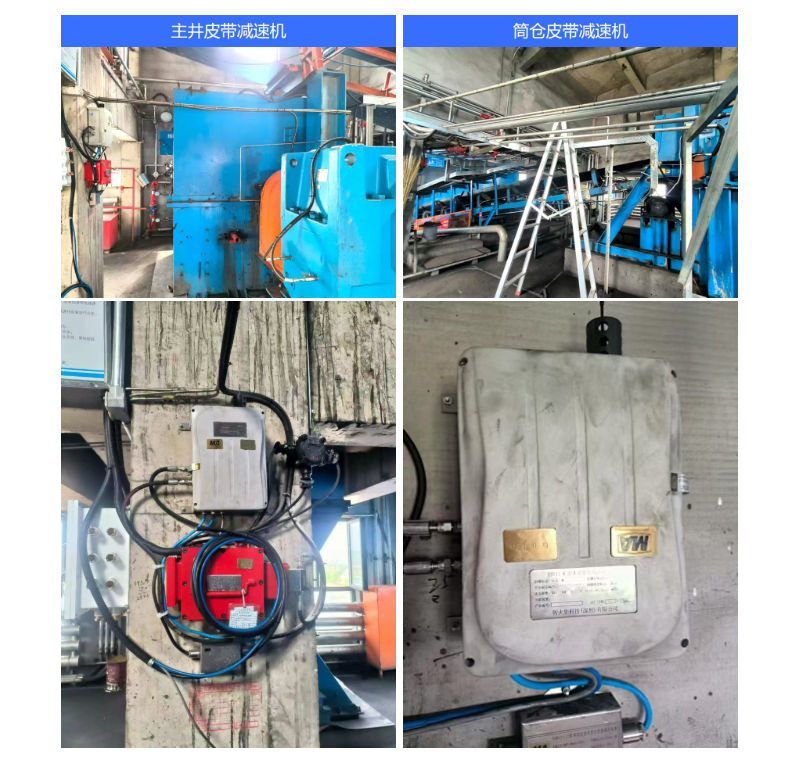

1、監(jiān)測設備概況

此次監(jiān)測的核心對象為 2 臺皮帶減速機(主井皮帶減速機、筒倉皮帶減速機),二者均采用循環(huán)潤滑模式,配套 320# 齒輪油;經(jīng)前期檢測,油品狀態(tài)均正常,設備無明顯振動、漏油及其他安全危險源,為監(jiān)測系統(tǒng)部署創(chuàng)造了良好條件。

主井皮帶減速機:負責主井原煤提升輸送,取油 / 回油位置均為油箱中部;

筒倉皮帶減速機:負責筒倉原煤分選輸送,取油位置為油箱底部、回油位置為油箱頂部。監(jiān)測指標實時監(jiān)測 320# 齒輪油關鍵指標:粘度、含水率、飽和度、污染度(NAS 等級)、鐵磁顆粒總數(shù)、非鐵磁顆粒總數(shù)、介電常數(shù)等;

三、系統(tǒng)部署方案

項目圍繞 “適配設備特性、保障監(jiān)測精準性” 原則,結合 2 臺皮帶減速機的結構差異與現(xiàn)場工況,完成在線油液監(jiān)測系統(tǒng)的硬件改造及電氣通訊搭建。

1、硬件安裝與改造

針對主井皮帶減速機與筒倉皮帶減速機的取油 / 回油位置、接口尺寸差異,分別制定定制化改造方案,確保油液取樣代表性與設備兼容性:

主井皮帶減速機改造:取油口與回油口均位于油箱中部,拆除原有 M20 堵頭后,加裝 M20 轉 G1/4 對絲及球閥,分別布設 6 米取油管與 6 米回油管,形成循環(huán)油路監(jiān)測,實時采集油液關鍵指標與循環(huán)狀態(tài)數(shù)據(jù),避免因取樣位置不當導致的監(jiān)測偏差。

筒倉皮帶減速機改造:取油口位于油箱底部、回油口位于油箱頂部,拆除原有 1 英寸堵頭后,加裝 1 英寸轉 G1/4 對絲及球閥,對應布設 7 米取油管與 7 米回油管,同時油箱底部取樣設計可有效捕捉沉積污染物,提升污染度監(jiān)測準確性。

2、電氣與通訊部署

供電配置:遵循洗煤廠現(xiàn)場用電標準,采用防爆電源,從設備就近配電箱取電,電源線纜長度統(tǒng)一為 5 米,既滿足安全防爆要求,又避免線纜過長導致的供電不穩(wěn)定問題。

數(shù)據(jù)傳輸與 IP 分配:采用網(wǎng)線實現(xiàn)有線通訊,確保數(shù)據(jù)傳輸穩(wěn)定性;為主井皮帶減速機以及筒倉皮帶減速機分配固定 IP 地址 ,保障兩臺設備數(shù)據(jù)獨立采集、互不干擾,數(shù)據(jù)可實時傳輸至后臺監(jiān)測平臺。

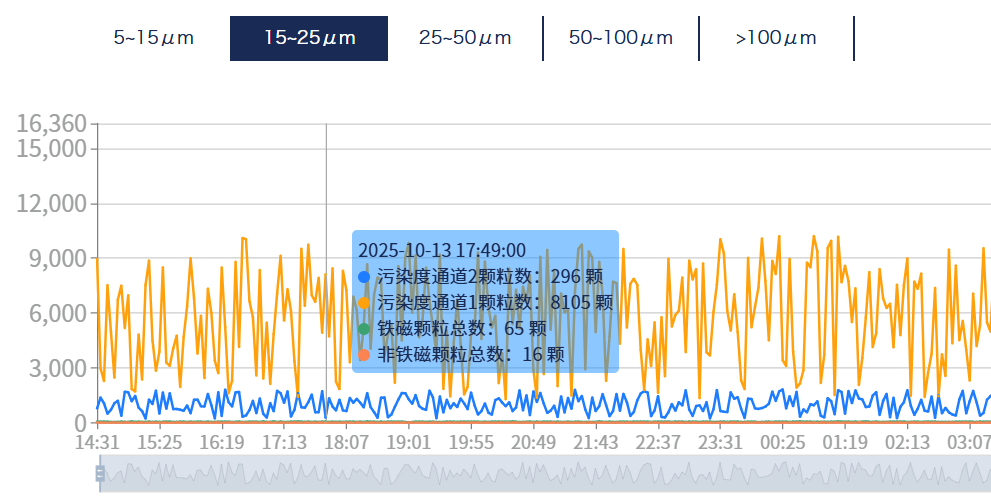

后臺平臺基礎功能:搭建本地監(jiān)測平臺,支持實時顯示油液粘度、含水率、鐵磁顆粒總數(shù)、非鐵磁顆粒總數(shù)、污染度、介電常數(shù)、壓力、振動、流量等指標,同時具備歷史數(shù)據(jù)存儲與查詢功能,為后續(xù)設備狀態(tài)分析提供數(shù)據(jù)支撐。

四、應用效益

系統(tǒng)投用 6 個月以來,有效解決傳統(tǒng)人工監(jiān)測痛點,為洗煤廠帶來顯著的經(jīng)濟與安全效益:

1、設備可靠性提升

系統(tǒng)累計監(jiān)測到 2 次潛在風險,均及時預警并處理 ——1 次主井減速機含水率異常升高,排查發(fā)現(xiàn)油箱密封墊老化,更換后避免齒輪銹蝕;1 次筒倉減速機鐵磁顆粒數(shù)突增,檢查發(fā)現(xiàn)軸承磨損,提前維修避免停機事故;

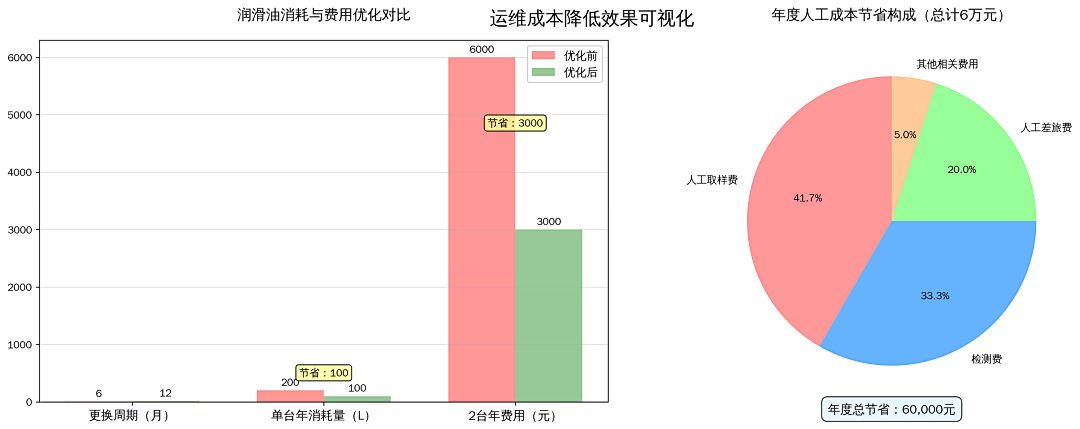

2、運維成本降低

潤滑油消耗減少 50%:通過實時監(jiān)測油液狀態(tài),320# 齒輪油更換周期從 6 個月延長至 12 個月,單臺設備年均潤滑油消耗量從 200L 降至 100L,按 320# 齒輪油市場價 15 元 / L 計算,2 臺設備年均節(jié)省潤滑油費用 3000 元;

人工成本節(jié)省 6 萬元 / 年:取消每月 2 次的人工取樣檢測,減少專業(yè)人員現(xiàn)場操作頻次,年均節(jié)省取樣費、檢測費及人工差旅費約 6 萬元。

3、管理效率優(yōu)化

實現(xiàn) “無人化監(jiān)測”:中控室可實時查看 2 臺設備的油液狀態(tài),無需現(xiàn)場值守,減少一線運維人員工作量;

數(shù)據(jù)驅動運維決策:通過云平臺存儲的歷史數(shù)據(jù),分析 320# 齒輪油在洗煤廠工況下的劣化規(guī)律(如濕度高時含水率上升更快),為設備維護計劃(如密封件更換周期)提供數(shù)據(jù)支撐,推動運維模式從 “定期維修” 向 “預測性維修” 轉型。

在線油液監(jiān)測系統(tǒng)不僅為洗煤廠皮帶減速機提供了可靠的潤滑保障,更構建了 “實時監(jiān)測 - 風險預警 - 精準維護” 的閉環(huán)管理模式,為煤炭行業(yè)傳動設備的智能化運維提供了可復制的實踐經(jīng)驗。

如果您需要:皮帶減速機在線油液監(jiān)測裝置,請聯(lián)系我們。智火柴,國內知名油液監(jiān)測系統(tǒng)提供商!